Secteur historique chez SP Groups, la chimie fine élabore des molécules complexes et coûteuses à partir d’un processus pointu de recherche et développement. Dans ce secteur, les exigences en matière de propreté, de qualité, de traçabilité et de qualification sont extrêmement fortes. Alors que nous accompagnons les acteurs de ce secteur depuis plus de 20 ans, nous avons développé des compétences inédites dans les domaines du process, de l’ultra-propreté, de l’automation, de l’électricité et de la tuyauterie propre.

Notre expertise et compétences en chimie Fine

Des solutions innovantes en chimie fine

La chimie fine touche de nombreux secteurs industriels. De la pharmaceutique à l’industrie des cosmétiques, en passant par l’électrochimie et les domaines de la science des matériaux… Les molécules fabriquées sont à chaque fois très sophistiquées. Voilà pourquoi nous apportons la plus grande attention à la contamination, la nettoyabilité et la certification. Comment ? En choisissant les meilleurs matériaux, en concevant des systèmes sur-mesure et en associant notre expertise en ingénierie à une extrême rigueur.

Une adaptabilité à vos besoins

Chez SP Groups, on n’hésite pas à bousculer nos habitudes et modifier nos méthodes pour répondre à vos attentes. Dans la chimie fine, il n’existe pas d’installation standard mais plutôt des process unitaires. Résultat, nous construisons des systèmes uniques conçus spécialement pour votre activité et adaptés à vos méthodes de travail.

Vous avez besoin de définir la meilleure voie de synthèse à moindre coût ? Un process continu ? Un process batch ? Nous mettons en œuvre toutes les étapes nécessaires et nous choisissons les outils adaptés aux différents types de réactions et aux conditions extrêmes. Température, pression, atmosphère…

Tout est analysé pour éviter les risques de contamination, de maîtrise de la réaction, d’analyse de risques afin de protéger votre production. Que vous installiez un nouveau laboratoire, une unité pilote, ou que vous souhaitiez moderniser votre unité existante, nous vous fournissons une solution personnalisée en accord avec les Good Manufacturing Practices (GMP).

Une démarche de co-conception pour prévenir les risques

Qu’il s’agisse de travaux neufs, de revamping, d’amélioration ou de mise en conformité, nous faisons le choix d’intégrer les futurs opérateurs dans notre démarche de conception. En effet, pour prévenir les risques d’accident, ainsi que les problèmes de fiabilité et d’efficacité, il est indispensable de comprendre le quotidien des opérateurs.

C’est pour cela que nous associons les personnes concernées par le projet dans une démarche de co-conception à travers des workshops. Équipements adaptés au type d’activité ou favorisant la co-activité, ambiances physiques (éclairages, bruit, ventilation, climatisation, échange thermique), organisation du travail, implantation des locaux, chemin de fuite, circulation et organisation des plans de travail…

Tous ces points sont abordés afin de garantir une solution performante adaptée à vos équipes et à vos bâtiments.

Notre technicité à votre service

La chimie fine est un domaine extrêmement stratégique qui nécessite des environnements très techniques et parfois toxiques. Grâce aux compétences de nos ingénieurs et techniciens en process, automation, électricité, tuyauterie et contrôle-commande, nous sommes capables de vous proposer des solutions clé en main.

Découvrez nos solutions:

Une mise en conformité exemplaire

Dans la chimie fine, la manipulation de certains composants peut être à haut risque, surtout s’il s’agit de gaz inflammables ou d’émission de poussières combustibles. Pour limiter les risques, nous réalisons des zonages ATEX zone 0, 1, 2 en configuration poudre, gaz ou les deux, que ce soit pour des laboratoires, des unités de production ou des salles propres classées ISO : recensement des dangers, définition de l’étendue des zones, durée de présence des environnements ATEX, etc.

Toujours dans une démarche de mise en conformité et de qualification, nous procédons à plusieurs vérifications pendant les différentes phases du projet. D’abord des tests FAT (Factory Acceptance Test) chez le fabricant de l’équipement process afin de vérifier le fonctionnement du système de pilotage et la fabrication de la machine. Ensuite des tests SAT (Site Acceptance Test) sur le site où a lieu l’installation.

Enfin, à travers une nouvelle série de tests, de validations et de qualifications QI/QO avant la mise en service, nous cherchons systématiquement à optimiser la qualification en mutualisant certains tests afin de les réutiliser ensuite pour la qualification sur site.

Du mode (fed-)batch vers une production en continu (continuous processing), faites confiance à SP Groups, du dimensionnement des réacteurs à l’exécution.

Vous souhaitez gagner en qualité et en rentabilité, tout en garantissant la sécurité de vos installations et de vos collaborateurs ? Nous développons des solutions technologiques matures qui lèvent les limites du mode batch (mélange et agitation des réactifs dans un contenant pendant un temps donné en vue d’obtenir un produit).

Grâce aux technologies de la chimie en flux continu (flow chemistry), il est possible d’augmenter la productivité, d’optimiser le rendement et de mieux circonscrire l’étendue de la zone de danger, tout en réduisant le volume des installations de production via la mise en place réacteurs continus agités (dits CSTR – « Continuous Stirred Tank Reactor ») ou de réacteurs tubulaires (dits PFR – « Plug Flow Reactor »). Ces derniers permettent notamment de réduire considérablement les dépenses d’investissement, de limiter la variabilité de la qualité du produit et de contrôler plus sereinement l’exothermie grâce à une plus grande surface de refroidissement ou en ajustant l’ajout des réactifs !

Parce que le dimensionnement et le design du réacteur sont essentiels pour maîtriser au mieux l’opération en continu et assurer une agitation optimale, nous mettons tout en œuvre pour mitiger la disparité des temps de résidence et atteindre de plus hauts taux de conversion. Intégration de chicanes, systèmes « plug and play », mais aussi « micro-réacteur » ou « réacteur à plaques », SP Groups vous accompagne pour passer du batch au procédé continu (batch to continuous), soit prendre le parti d’une chimie verte qui répond aux objectifs de durabilité.

Vous voulez en savoir plus ? Nous vous détaillons dans les faits et en image l’intensification procédé, optimisation du procédé, chimie verte, ingénierie, génie chimique.

Téléchargez l'articleDécouvrez tous nos cas clients :

Production biopharmaceutique

Production biopharmaceutique

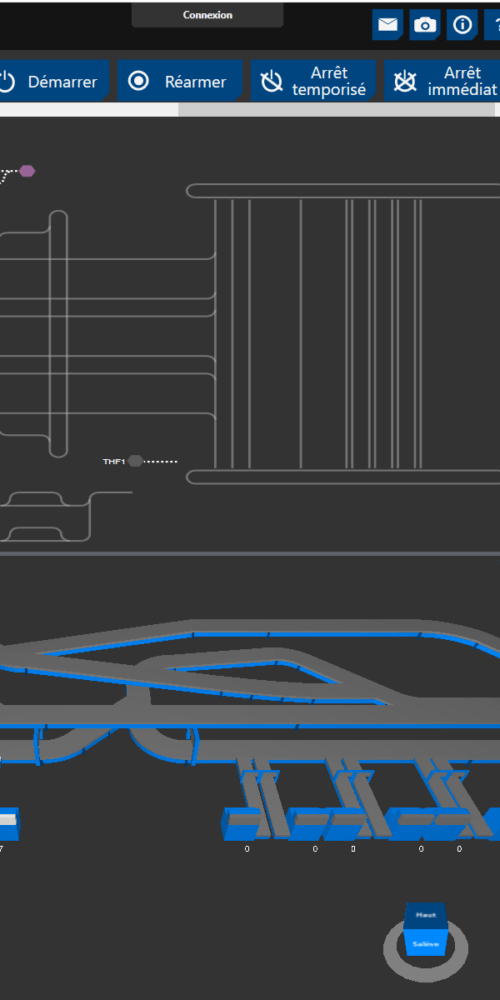

Aéroport Genève

Aéroport Genève

Aéroport Genève

Installation de nouveaux groupes de réaction en émail

Installation de nouveaux groupes de réaction en émail

Installation de nouveaux groupes de réaction en émail

Mise en place plateforme LoRaWAN

Mise en place plateforme LoRaWAN

Mise en place plateforme LoRaWAN

Ils nous font confiance